Dla przemysłu wydobywczego XXI wieku nie ulega wątpliwości, że konieczne jest zbudowanie nowego inteligentnego trybu realizacji cyfryzacji zasobów i środowiska wydobywczego, intelektualizacji urządzeń technicznych, wizualizacji sterowania procesem produkcyjnym, usieciowienia przesyłu informacji oraz naukowe zarządzanie produkcją i podejmowanie decyzji.Inteligencja stała się również nieuniknionym sposobem na transformację i modernizację przemysłu wydobywczego.

Obecnie krajowe kopalnie są w fazie przechodzenia od automatyzacji do inteligencji, a doskonałe kopalnie to dobry wzór do rozwoju!Dzisiaj przyjrzyjmy się niektórym znakomitym inteligentnym kopalniom i wymieniajmy się nimi i uczmy się z tobą.

1. Kopalnia rudy żelaza Kiruna, Szwecja

Kopalnia żelaza Kiruna znajduje się w północnej Szwecji, 200 km w głąb koła podbiegunowego i jest jedną z najwyżej położonych baz mineralnych na świecie.Jednocześnie Kiruna Iron Mine jest największą podziemną kopalnią na świecie i jedyną bardzo dużą kopalnią żelaza eksploatowaną w Europie.

Kiruna Iron Mine w zasadzie zrealizowała bezzałogowe inteligentne wydobycie.Poza konserwatorami przy przodku podziemnym prawie nie ma innych pracowników.Prawie wszystkie operacje są wykonywane przez zdalny komputerowy scentralizowany system sterowania, a stopień automatyzacji jest bardzo wysoki.

Intelektualizacja Kopalni Żelaza Kiruna korzysta głównie z zastosowania dużego sprzętu mechanicznego, inteligentnego systemu zdalnego sterowania i nowoczesnego systemu zarządzania.Wysoce zautomatyzowane i inteligentne systemy i sprzęt kopalniany są kluczem do zapewnienia bezpiecznego i wydajnego wydobycia.

1) Wydobycie poszukiwawcze:

Kopalnia żelaza Kiruna przyjmuje eksplorację połączenia szybu i rampy.W kopalni znajdują się trzy szyby, które służą do wentylacji, wydobywania rudy i skały płonnej.Personel, sprzęt i materiały transportowane są z rampy głównie sprzętem beztorowym.Główny szyb wydobywczy znajduje się przy dnie złoża.Do tej pory ściana górnicza i główny system komunikacyjny obniżyły się 6-krotnie, a obecny główny poziom komunikacyjny wynosi 1045m.

2) Wiercenie i strzelanie:

Jumbo do wiercenia w kamieniu służy do wykopywania jezdni, a jumbo jest wyposażone w trójwymiarowy elektroniczny przyrząd pomiarowy, który może realizować dokładne pozycjonowanie wiercenia.Zdalnie sterowana wiertarka simbaw469 produkcji szwedzkiej firmy Atlas służy do wiercenia skał w stopie.Ciężarówka wykorzystuje system laserowy do dokładnego pozycjonowania, jest bezzałogowa i może działać nieprzerwanie przez 24 godziny.

3) Zdalny załadunek i transport rudy oraz podnoszenie:

W Kiruna Iron Mine zrealizowano inteligentne i automatyczne operacje wiercenia skał, załadunku i podnoszenia w stopie, a także zrealizowano bezobsługowe wiertnice i zgarniacze.

Zdalnie sterowany zgarniacz Toro2500E firmy Sandvik służy do załadunku rudy z pojedynczą wydajnością 500 t/h.Istnieją dwa rodzaje systemów transportu podziemnego: transport taśmowy i automatyczny transport kolejowy.Automatyczny transport gąsienicowy składa się na ogół z 8 tramwajów.Tramwaj jest automatyczną wywrotką dolną do ciągłego załadunku i rozładunku.Przenośnik taśmowy automatycznie transportuje rudę ze stacji kruszenia do urządzenia dozującego, a załadunek i rozładunek uzupełnia skrzynią szybową.Cały proces jest sterowany zdalnie.

4) Technologia wsparcia i zbrojenia zdalnego sterowania technologią natryskiwania betonu:

Jezdnia jest wspierana przez połączone wsparcie z betonu natryskowego, zakotwień i siatki, które uzupełnia zdalnie sterowany natrysk betonu.Pręt kotwiący i siatkę zbrojeniową montuje się za pomocą wózka z prętem kotwiącym.

2. „Kopalnie przyszłości” Rio Tinto

Jeśli Kiruna Iron Mine reprezentuje inteligentną modernizację tradycyjnych kopalń, plan „Future Mine” uruchomiony przez Rio Tinto w 2008 roku poprowadzi kierunek inteligentnego rozwoju kopalń żelaza w przyszłości.

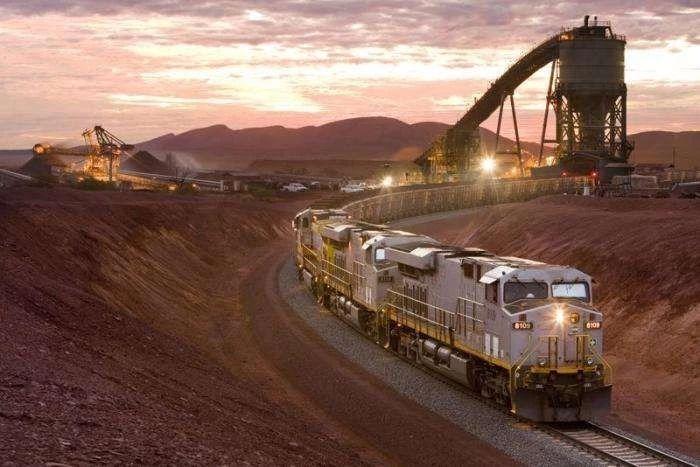

Pilbara, to brązowo-czerwony obszar pokryty rdzą, a także najsłynniejszy obszar produkcji rudy żelaza na świecie.Rio Tinto jest dumne ze swoich 15 kopalń.Ale na tym rozległym terenie wydobywczym słychać ryk pracy maszyn inżynieryjnych, ale widać tylko kilku członków personelu.

Gdzie jest personel Rio Tinto?Odpowiedź leży 1500 kilometrów od centrum Perth.

W centrum zdalnego sterowania Rio Tinto Pace ogromny i długi ekran na górze pokazuje postęp procesu transportu rudy żelaza między 15 kopalniami, 4 portami i 24 liniami kolejowymi - który pociąg ładuje (rozładowuje) rudę i jak długo zajmie zakończenie załadunku (rozładunku);Który pociąg kursuje i ile czasu zajmie dotarcie do portu;Który port jest ładowany, ile ton zostało załadowanych itp., Wszystkie mają wyświetlacz w czasie rzeczywistym.

Oddział rudy żelaza Rio Tinto obsługuje największy na świecie system ciężarówek bez kierowcy.Automatyczna flota transportowa składająca się z 73 samochodów ciężarowych jest stosowana w trzech rejonach górniczych w Pilbarze.Automatyczny system ciężarówek obniżył koszty załadunku i transportu Rio Tinto o 15%.

Rio Tinto ma własną linię kolejową i inteligentne pociągi w Zachodniej Australii, które mają ponad 1700 kilometrów długości.Te 24 pociągi są obsługiwane 24 godziny na dobę pod zdalnym sterowaniem centrum zdalnego sterowania.Obecnie trwa debugowanie automatycznego systemu pociągów Rio Tinto.Gdy system automatycznych pociągów zostanie w pełni uruchomiony, stanie się pierwszym na świecie w pełni zautomatyzowanym, dalekobieżnym systemem transportu ciężkiego pociągów.

Te rudy żelaza są ładowane na statki za pośrednictwem centrum zdalnego sterowania i docierają do Zhanjiang, Szanghaju i innych portów w Chinach.Później może być transportowany do Qingdao, Tangshan, Dalian i innych portów lub z portu w Szanghaju wzdłuż rzeki Jangcy w głąb Chin.

3. Cyfrowa kopalnia Shougang

Ogólnie rzecz biorąc, integracja przemysłu wydobywczego i hutniczego (uprzemysłowienie i informatyzacja) jest na niskim poziomie, daleko w tyle za innymi przemysłami krajowymi.Jednak przy nieustannej uwadze i wsparciu państwa popularność cyfrowych narzędzi projektowych oraz tempo numerycznego sterowania przebiegiem kluczowych procesów w niektórych dużych i średnich krajowych przedsiębiorstwach wydobywczych uległo pewnej poprawie, a poziom rośnie też inteligencja.

Biorąc za przykład Shougang, Shougang zbudował ogólne ramy cyfrowej kopalni składające się z czterech poziomów w pionie i czterech bloków w poziomie, z których warto się uczyć.

Cztery strefy: aplikacyjny system informacji geograficznej GIS, system realizacji produkcji MES, system zarządzania zasobami przedsiębiorstwa ERP, system informacyjny OA.

Cztery poziomy: digitalizacja podstawowego wyposażenia, proces produkcyjny, realizacja produkcji i plan zasobów przedsiębiorstwa.

Górnictwo:

(1) Gromadź cyfrowe przestrzenne dane geologiczne 3D i kompletne mapowanie 3D złoża rudy, powierzchni i geologii.

(2) Ustanowiono dynamiczny system monitorowania zbocza GPS w celu regularnego monitorowania zbocza, skutecznie unikając nagłego zawalenia się, osunięcia ziemi i innych katastrof geologicznych.

(3) Automatyczny system dyspozytorski tramwaju: automatycznie przeprowadza planowanie przepływu pojazdów, optymalizuje wysyłanie pojazdów, rozsądnie rozdziela przepływ pojazdów oraz osiąga najkrótszą odległość i najniższe zużycie.Ten system jest pierwszym w Chinach, a jego osiągnięcia techniczne osiągnęły międzynarodowy poziom zaawansowany.

Korzyści:

System monitorowania procesu koncentratora: monitoruj około 150 parametrów procesu, takich jak uszy elektryczne młyna kulowego, przelew równiarki, stężenie mielenia, pole magnetyczne koncentratora itp., Terminowe operacje produkcyjne i warunki wyposażenia oraz poprawiaj terminowość i naukowość polecenia produkcji.

4. Problemy krajowych inteligentnych kopalń

Obecnie duże krajowe przedsiębiorstwa górnictwa metalurgicznego stosują systemy zarządzania i kontroli we wszystkich aspektach zarządzania i kontroli, ale poziom integracji jest nadal niski, co jest kluczowym punktem do przełamania w kolejnym etapie górnictwa metalurgicznego.Ponadto występują również następujące problemy:

1. Przedsiębiorstwa nie poświęcają wystarczającej uwagi.Po wdrożeniu podstawowej automatyki często nie wystarczy przywiązywać wagi do późniejszej konstrukcji cyfrowej.

2. Niewystarczające inwestycje w informatyzację.Pod wpływem rynku i innych czynników przedsiębiorstwa nie mogą zagwarantować ciągłych i stabilnych inwestycji informacyjnych, co skutkuje stosunkowo powolnym postępem projektu integracji industrializacji i industrializacji.

3. Brakuje talentów opartych na informacjach.Budowa informatyzacji obejmuje nowoczesną komunikację, technologię sensoryczną i informatyczną, sztuczną inteligencję i inne dziedziny zawodowe, a wymagania co do talentu i siły technicznej będą znacznie wyższe niż na tym etapie.Obecnie siła techniczna większości kopalń w Chinach jest stosunkowo niewielka.

Oto trzy inteligentne kopalnie, które ci przedstawiliśmy.Są stosunkowo zacofani w Chinach, ale mają ogromny potencjał rozwojowy.Obecnie kopalnia żelaza Sishanling jest w trakcie budowy z inteligencją, wysokimi wymaganiami i wysokimi standardami, a my poczekamy i zobaczymy.

Czas postu: 15 listopada 2022 r