Lokomotywa elektryczna bez kierowcy

Rozwiązanie dla systemu bezzałogowego transportu szynowego Tło

Obecnie krajowy podziemny system transportu kolejowego jest napędzany i obsługiwany przez pracowników poczty na miejscu.Każdy pociąg potrzebuje maszynisty i pracownika kopalni, a proces lokalizacji, załadunku, jazdy i wyciągania może przebiegać dzięki ich wzajemnej współpracy.W tej sytuacji łatwo jest spowodować problemy, takie jak niska wydajność ładowania, nieprawidłowe ładowanie i duże potencjalne zagrożenia bezpieczeństwa.System sterowania koleją podziemną powstał po raz pierwszy za granicą w latach 70. XX wieku.Podziemna kopalnia żelaza Kiruna w Szwecji jako pierwsza opracowała bezprzewodowe pociągi zdalnie sterowane i technologię komunikacji bezprzewodowej, a także pomyślnie zrealizowała bezprzewodowe zdalne sterowanie pociągami podziemnymi.W ciągu trzech lat niezależnych badań i rozwoju oraz eksperymentów terenowych firma Beijing Soly Technology Co., Ltd. w końcu uruchomiła automatyczny system prowadzenia pociągu 7 listopada 2013 r. W kopalni żelaza Xingshan firmy Shougang Mining Company.Do tej pory działa stabilnie.System z powodzeniem zdaje sobie sprawę, że pracownicy mogą pracować w naziemnym centrum kontroli zamiast pod ziemią, a także realizuje automatyczne działanie systemu transportu kolejowego podziemnego i uzyskał następujące osiągnięcia:

Zrealizowano automatyczną obsługę systemu transportu szynowego metra;

W 2013 roku zrealizował system zdalnego sterowania pociągiem elektrycznym na poziomie 180 m w kopalni żelaza Xingshan i zdobył pierwszą nagrodę w dziedzinie nauki i technologii górnictwa metalurgicznego;

Zgłosił się i uzyskał patent w 2014 roku;

W maju 2014 r. projekt przeszedł pierwszą partię demonstracyjnego odbioru technicznego Technologii Bezpieczeństwa „cztery partie” Państwowej Administracji Zarządzania i Kontroli Bezpieczeństwem.

Rozwiązanie

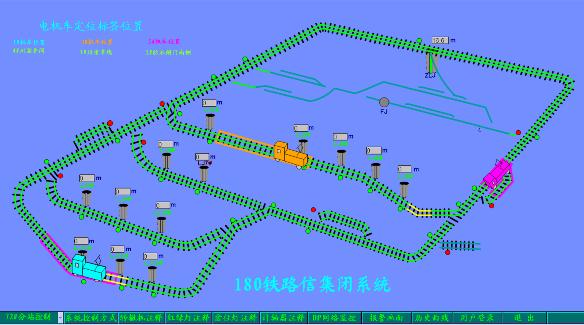

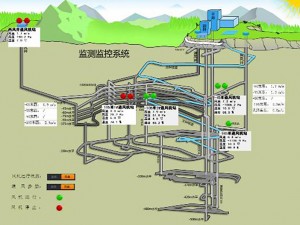

Rozwiązanie automatycznego działania podziemnego transportu kolejowego opracowane przez Beijing Soly Technology Co., Ltd. zostało zgłoszone i uzyskało patent oraz zostało odpowiednio uznane przez odpowiednie departamenty krajowe, co wystarczy, aby udowodnić, że ten system z powodzeniem łączy systemy komunikacyjne , systemy automatyki, systemy sieciowe, systemy mechaniczne, system elektryczny, system zdalnego sterowania i system sygnalizacji.Kierowanie ruchem pociągu odbywa się z zachowaniem optymalnej trasy przejazdu i metodą rachunku kosztów i korzyści, co znacząco poprawia stopień wykorzystania, przepustowość i bezpieczeństwo linii kolejowej.Dokładne pozycjonowanie pociągu uzyskuje się za pomocą liczników kilometrów, korektorów położenia i prędkościomierzy.System sterowania ruchem kolejowym (SLJC) oraz scentralizowany sygnałowy system zamknięty oparty na systemie komunikacji bezprzewodowej realizują w pełni zautomatyzowaną pracę kolei podziemnej.System zintegrowany z oryginalnym systemem transportowym w kopalni, ma możliwość rozbudowy, która odpowiada potrzebom różnych klientów i jest odpowiedni dla podziemnych kopalń z transportem kolejowym.

Skład systemu

System składa się z jednostki dyspozytorskiej i dozowania rudy (cyfrowy system dystrybucji rudy, system dyspozytorski), jednostki pociągowej (system transportu metra, system automatycznej ochrony pociągu), jednostki operacyjnej (scentralizowany zamknięty system sygnalizacji metra, system konsoli operacyjnej, system komunikacji bezprzewodowej) system załadunku rudy (system zdalnego załadunku zsypu, system monitoringu wizyjnego zdalnego załadunku zsypu) oraz zespół rozładunku (system automatycznej podziemnej stacji rozładunkowej i system automatycznego czyszczenia).

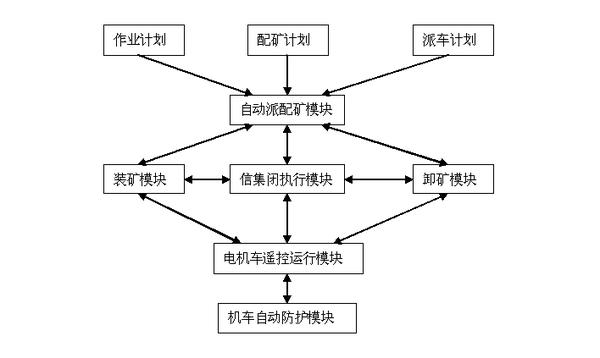

Rysunek 1 Diagram składu systemu

Jednostka dyspozytorska pociągów i dozowania rudy

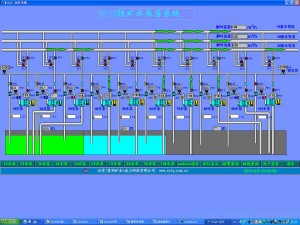

Ustanowienie optymalnego planu dozowania rudy skoncentrowanego na głównej rynnie.Ze stacji rozładunkowej, zgodnie z zasadą stabilnego uzysku, zgodnie z zasobami rudy i stopniem geologicznym każdego zsypu w rejonie wydobycia, system cyfrowo wysyła pociągi i miesza rudy;zgodnie z optymalnym planem dozowania urobku system bezpośrednio układa plan produkcji, określa kolejność wydobywania rudy i ilość każdego zsypu oraz określa interwały operacyjne i trasy pociągów.

Poziom 1: Dozowanie rudy w przekopnicy, czyli proces dozowania rudy rozpoczynający się od zgarniania rudy przez zgarniacze, a następnie zrzucania rudy do zsypów.

Poziom 2: Dozowanie zsypu głównego, czyli proces dozowania rudy z pociągów ładujących rudę z każdego zsypu, a następnie wyładunek rudy do zsypu głównego.

Zgodnie z planem produkcji przygotowanym przez plan dozowania rudy poziomu 2, scentralizowany zamknięty system sygnalizacyjny kieruje interwałami operacji i punktami załadunku pociągów.Zdalnie sterowane pociągi wykonują zadania produkcyjne na głównym poziomie transportowym zgodnie z trasą jazdy i instrukcjami wydawanymi przez scentralizowany zamknięty system sygnałowy.

Rysunek 2. Schemat ramowy systemu dyspozytorskiego i dozowania urobku pociągów

Jednostka pociągu

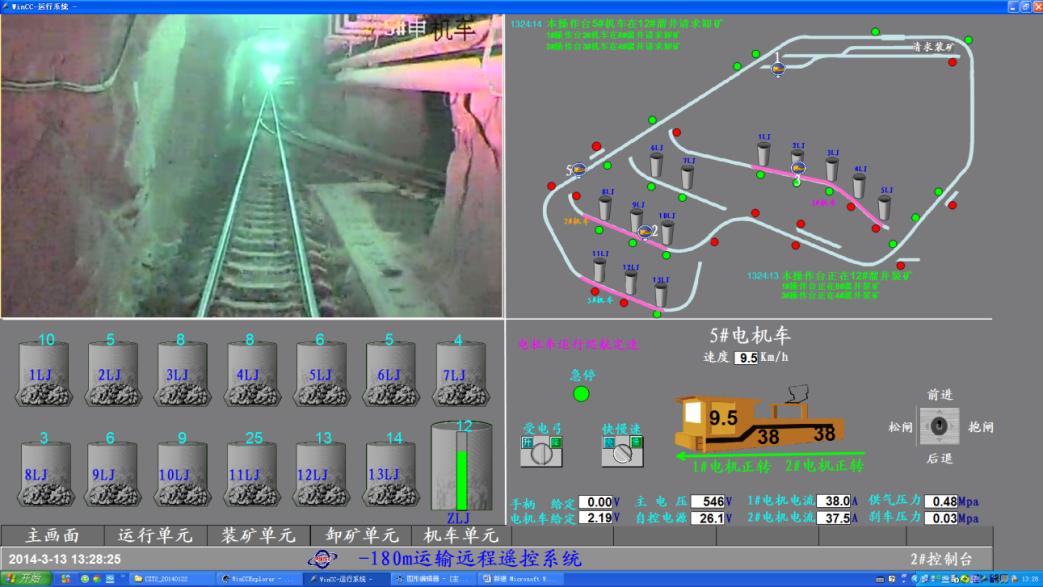

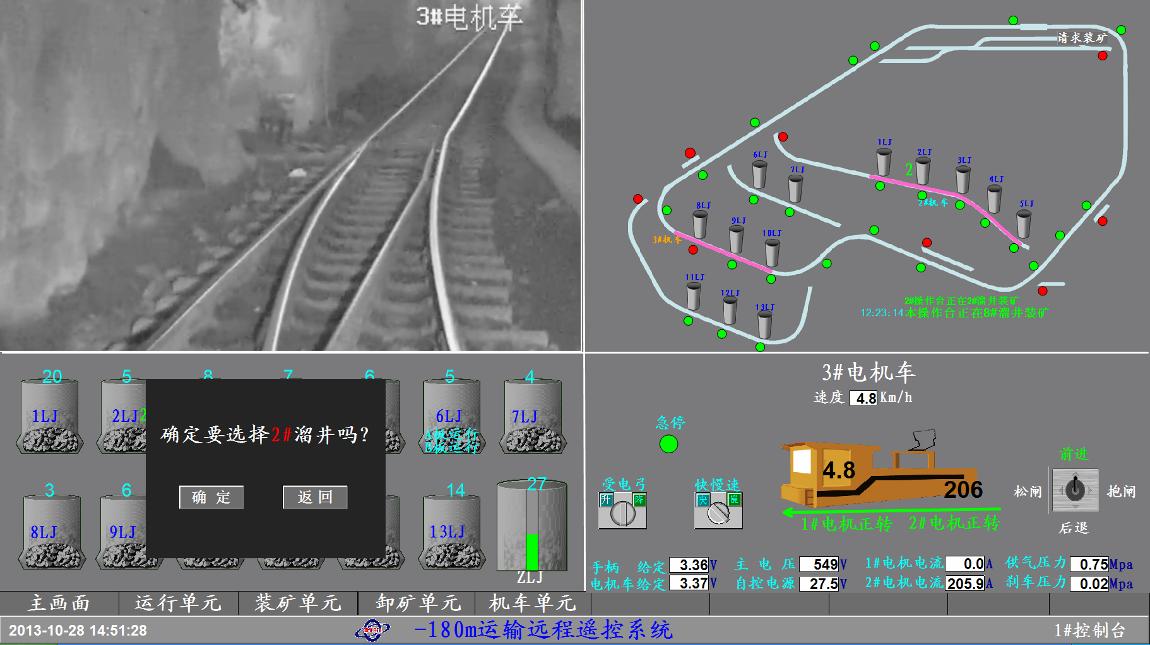

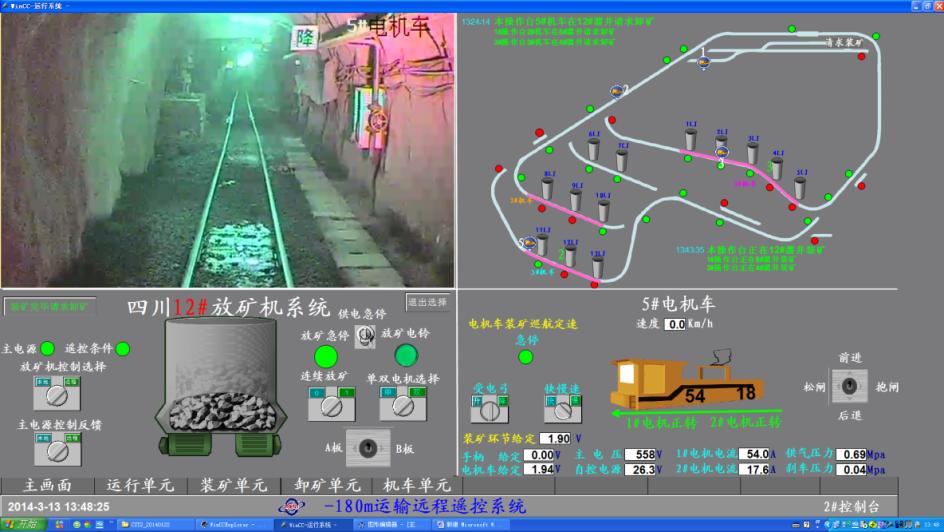

Jednostka pociągu obejmuje podziemny system transportu kolejowego i automatyczny system ochrony pociągu.Zainstaluj w pociągu automatyczny system sterowania przemysłowego, który może komunikować się z systemem sterowania konsoli w sterowni za pośrednictwem sieci bezprzewodowych i przewodowych oraz przyjmować różne instrukcje z systemu sterowania konsoli i wysyłać informacje o działaniu pociągu do sterowania konsoli system.Kamera sieciowa jest zainstalowana z przodu pociągu elektrycznego, który komunikuje się z naziemną dyspozytornią za pośrednictwem sieci bezprzewodowej, aby realizować zdalny monitoring wizyjny warunków na torze.

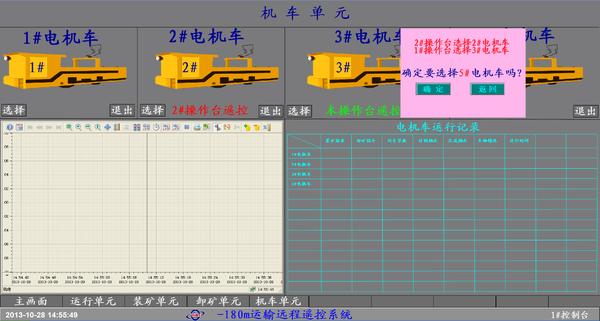

Jednostka operacyjna

Poprzez integrację scentralizowanego systemu zamkniętego, systemu dowodzenia pociągiem, systemu precyzyjnego wykrywania pozycji, systemu transmisji komunikacji bezprzewodowej, systemu wideo i systemu konsoli naziemnej, system realizuje obsługę podziemnego pociągu elektrycznego za pomocą zdalnego sterowania na ziemi.

Obsługa pilota naziemnego:maszynista w dyspozytorni wydaje polecenie załadunku rudy, dyspozytor wysyła instrukcje załadunku rudy zgodnie z zadaniem produkcyjnym, a scentralizowany zamknięty system sygnalizacyjny automatycznie po otrzymaniu polecenia zmienia sygnalizację świetlną zgodnie ze stanem linii i kieruje ruchem pociągu do wyznaczonego zsypu do załadunku.Operator pociągu zdalnie steruje pociągiem, aby jechał na wyznaczoną pozycję przez uchwyt.System ma funkcję rejsu ze stałą prędkością, a operator może ustawić inną prędkość w różnych odstępach czasu, aby zmniejszyć obciążenie operatora.Po dotarciu do zsypu docelowego operator zdalnie przeprowadza wydobycie rudy i ustawia pociąg we właściwej pozycji, upewniając się, że załadowana ilość rudy spełnia wymagania procesu;po zakończeniu załadunku rudy złóż wniosek o rozładunek, a po otrzymaniu wniosku scentralizowany zamknięty system sygnalizacyjny automatycznie ocenia tory kolejowe i wydaje polecenie pociągowi do stacji rozładunkowej w celu rozładunku rud, a następnie zakończenia cyklu załadunku i rozładunku.

W pełni automatyczna praca:Zgodnie z informacjami o poleceniach z cyfrowego systemu dozowania i dystrybucji rudy, scentralizowany zamknięty system sygnału automatycznie reaguje, wydaje polecenia i steruje lampkami sygnalizacyjnymi oraz przełącza maszyny, aby utworzyć bieżącą trasę od stacji rozładunkowej do punktu załadunku oraz od punktu załadunku do stacja rozładunkowa.Pociąg jedzie w pełni automatycznie, zgodnie z kompleksowymi informacjami i poleceniami systemu dozowania rudy i dyspozytorni pociągów oraz scentralizowanego zamkniętego systemu sygnalizacyjnego.Podczas jazdy, w oparciu o precyzyjny system pozycjonowania pociągu, określane jest określone położenie pociągu, a pantograf jest automatycznie podnoszony i opuszczany zgodnie z określonym położeniem pociągu, a pociąg automatycznie jedzie ze stałymi prędkościami w różnych odstępach czasu.

Jednostka ładunkowa

Za pomocą obrazów wideo operator obsługuje system kontroli załadunku rudy, aby zdalnie realizować załadunek rudy w naziemnym pokoju kontrolnym.

Kiedy pociąg dojeżdża do rynny załadunkowej, operator wybiera i potwierdza potrzebną rynnę na wyświetlaczu komputera górnego poziomu, aby powiązać relację między sterowaną rynną a naziemnym systemem sterowania i wydaje polecenia sterowania wybraną rynną.Przełączając ekran monitoringu wizyjnego każdego podajnika, podajnik wibracyjny i pociąg są obsługiwane w ujednolicony i skoordynowany sposób, tak aby zakończyć proces zdalnego załadunku.

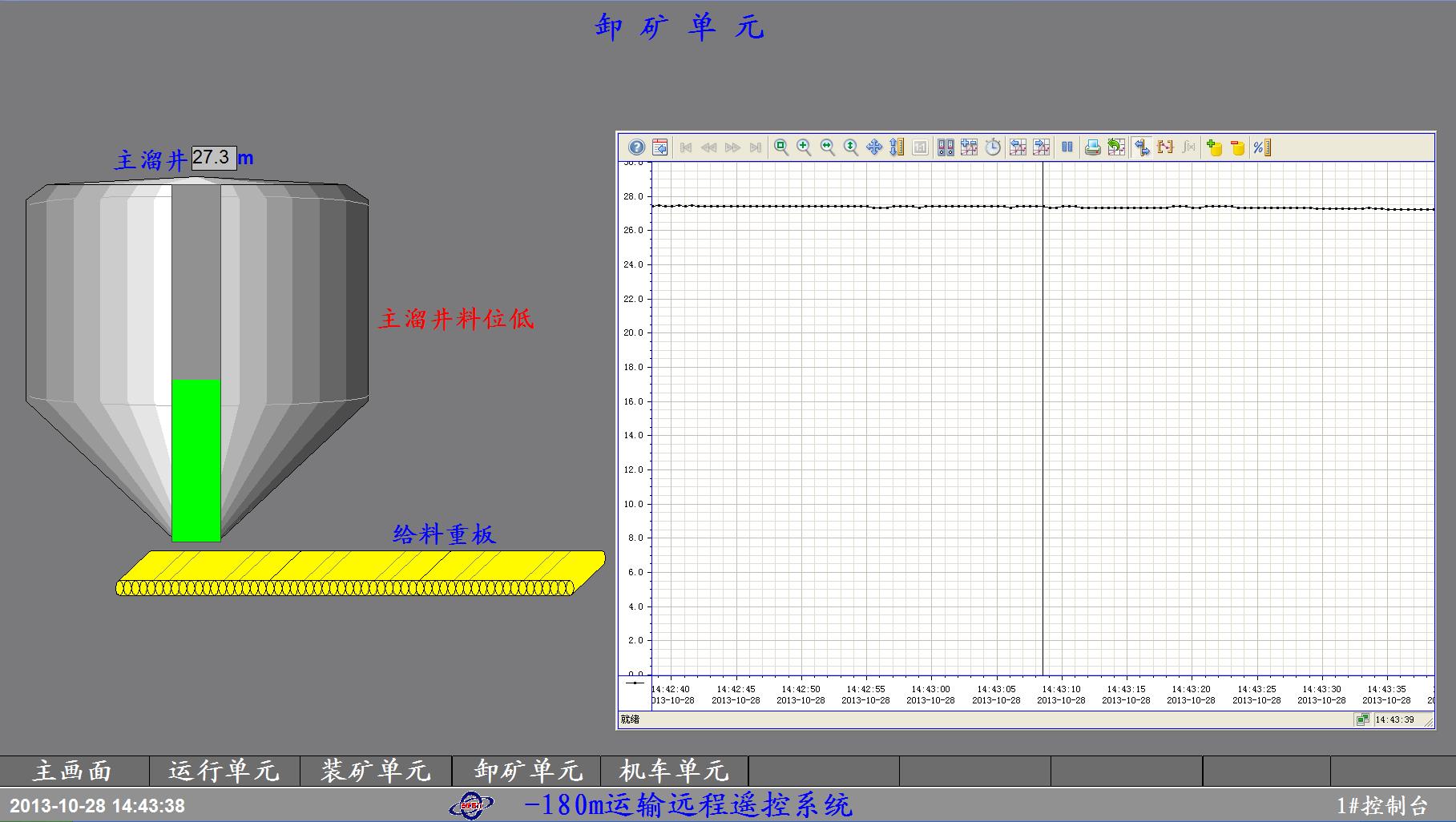

Jednostka rozładunkowa

Dzięki automatycznemu systemowi rozładunku i czyszczenia pociągi wykonują automatyczną operację rozładunku.Kiedy pociąg wjeżdża na stację rozładunkową, automatyczny system sterowania pracą kontroluje prędkość pociągu, aby zapewnić, że pociąg przejeżdża przez urządzenie rozładunkowe zakrzywionej szyny ze stałą prędkością, aby zakończyć proces automatycznego rozładunku.Podczas rozładunku proces czyszczenia również kończy się automatycznie.

Funkcje

Uświadom sobie, że nikt nie pracuje w podziemnym procesie transportu kolejowego.

Realizuje automatyczne prowadzenie pociągu i poprawia efektywność pracy systemu.

Efekt i korzyść ekonomiczna

Efekty

(1) Wyeliminować potencjalne zagrożenia bezpieczeństwa i sprawić, by pociąg działał bardziej ujednolicony, wydajny i stabilny;

(2) Popraw poziom transportu, automatyzacji produkcji i informatyzacji oraz promuj postęp i rewolucję w zarządzaniu;

(3) Popraw środowisko pracy i popraw wydajność produkcji transportowej.

Korzyści ekonomiczne

(1) Dzięki zoptymalizowanemu projektowi uzyskaj optymalne dozowanie rudy, zmniejsz liczbę pociągów i koszty inwestycji;

(2) Zmniejsz koszty zasobów ludzkich;

(3) Poprawa wydajności transportu i korzyści;

(4) Aby zapewnić stabilną jakość rudy;

(5) Zmniejszenie zużycia energii przez pociągi.